Путь на сайте

- Подробности

- Просмотров: 60143

Виды абразивной (пескоструйной (народное название)) обработки

Пескоструйная обработка

Методы

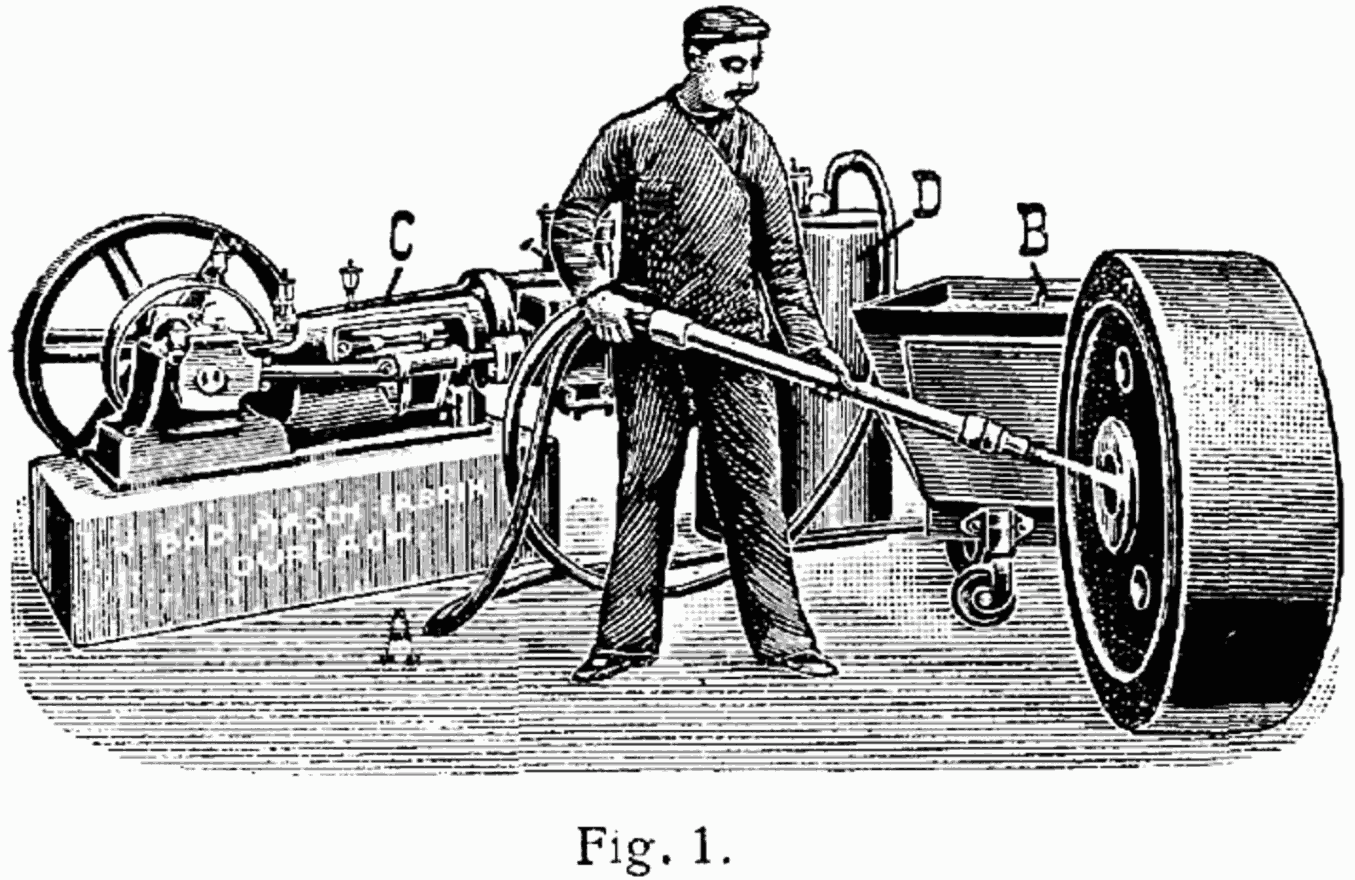

Напорный метод («под давлением»): Метод пескоструйной обработки, впервые запатентован американцем Бенджамином Чу Тилгманом (1821—1901) в 1870 году (патент США 104408). Является наиболее распространенным методом очистки. Процесс обработки поверхности под давлением чрезвычайно прост: сухой абразивный материал загружают в емкость, которая перед началом работы герметизируются. Затем в емкость подают избыточное давление, которое проталкивает исходный материал в пескоструйный затвор. В это же время через «воздушную магистраль» поступает сжатый воздух, который смешивается с абразивом, а затем вся воздушно-абразивная смесь отправляется струйному соплу, откуда и происходит выброс на обрабатываемую поверхность. Абразивная холодная обработка твердых поверхностей, таких как камень, стекло, металл и другие, осуществляющаяся с помощью песка, распыляемого сильным потоком воздуха, в результате чего обрабатываемой поверхности наносятся повреждения, называется пескоструйной. Абразивный материал подается к пескоструйному соплу, где происходит его разгон, после чего песок выбрасывается на ту поверхность, которая подлежит очистке. Стоит отметить, что название процесса «пескоструйный» уже является устаревшим, поскольку на сегодняшний день песок активно меняют на другие материалы – это обусловлено опасностью возникновения силикоза (человек, работающий с песком, неминуемо вдыхает кремниевую пыль, которая неизбежна в процессе пескоструйной обработки). Поэтому при пескоструйной обработке в стационарных условиях обязательна эффективная вытяжка и

Напорный метод («под давлением»): Метод пескоструйной обработки, впервые запатентован американцем Бенджамином Чу Тилгманом (1821—1901) в 1870 году (патент США 104408). Является наиболее распространенным методом очистки. Процесс обработки поверхности под давлением чрезвычайно прост: сухой абразивный материал загружают в емкость, которая перед началом работы герметизируются. Затем в емкость подают избыточное давление, которое проталкивает исходный материал в пескоструйный затвор. В это же время через «воздушную магистраль» поступает сжатый воздух, который смешивается с абразивом, а затем вся воздушно-абразивная смесь отправляется струйному соплу, откуда и происходит выброс на обрабатываемую поверхность. Абразивная холодная обработка твердых поверхностей, таких как камень, стекло, металл и другие, осуществляющаяся с помощью песка, распыляемого сильным потоком воздуха, в результате чего обрабатываемой поверхности наносятся повреждения, называется пескоструйной. Абразивный материал подается к пескоструйному соплу, где происходит его разгон, после чего песок выбрасывается на ту поверхность, которая подлежит очистке. Стоит отметить, что название процесса «пескоструйный» уже является устаревшим, поскольку на сегодняшний день песок активно меняют на другие материалы – это обусловлено опасностью возникновения силикоза (человек, работающий с песком, неминуемо вдыхает кремниевую пыль, которая неизбежна в процессе пескоструйной обработки). Поэтому при пескоструйной обработке в стационарных условиях обязательна эффективная вытяжка и  вентиляция, в условиях строительства ношение специальной защитной амуниции (шлем с вытяжкой и специальный костюм). Вначале песок был заменен на дробь, затем перечень абразивных материалов расширился – купершлак, cтеклянные шарики, корундовый порошок, карбид кремния, органика (к примеру, косточки фруктов), пластиковые материалы. В результате все используемые материалы стали называть абразивом, а сам процесс – абразивоструйным, хотя название и не прижилось – в народе его по-прежнему называют пескоструйным. Поэтому предприятия, предлагающие купить пескоструй, пользуются старым наименованием.

вентиляция, в условиях строительства ношение специальной защитной амуниции (шлем с вытяжкой и специальный костюм). Вначале песок был заменен на дробь, затем перечень абразивных материалов расширился – купершлак, cтеклянные шарики, корундовый порошок, карбид кремния, органика (к примеру, косточки фруктов), пластиковые материалы. В результате все используемые материалы стали называть абразивом, а сам процесс – абразивоструйным, хотя название и не прижилось – в народе его по-прежнему называют пескоструйным. Поэтому предприятия, предлагающие купить пескоструй, пользуются старым наименованием.

Инжекторный способ: Такой пескоструй можно купить при тонких работах, если он предназначен для обработки тонких листов металла, стекол и очистки автотранспорта для последующей покраски, поскольку скорость вылета абразива в таких аппаратах несколько ниже, чем в агрегатах «под давлением». Применяется для проведения работ на небольших площадях и объёмах.

Инжекторный способ: Такой пескоструй можно купить при тонких работах, если он предназначен для обработки тонких листов металла, стекол и очистки автотранспорта для последующей покраски, поскольку скорость вылета абразива в таких аппаратах несколько ниже, чем в агрегатах «под давлением». Применяется для проведения работ на небольших площадях и объёмах.

Пескоструйные камеры

Пескоструйные камеры напорного типа: Напорные камеры используется в производствах, где требуется большая производительность при снятии старого лакокрасочного покрытия или больших толщинах окалины ржавчины, при очистке литья. Производительность напорных камер – 5-20 м2/час. Потребление сжатого воздуха - от 1,3- до 5,63/мин (при давлении 3,5-7 кг/см2). При обработке изделий в напорных камерах можно использовать как легкие (электрокорунд, карбид кремния), так и тяжелые абразивные материалы (стальной высококремнистый песок, стальная или чугунная дробь) фракцией 0,1-1,2 мм.

Инжекторные пескоструйные камеры: Производят более мягкую очистку по сравнению с камерами напорного типа, что в  свою очередь позволяет деликатно обрабатывать конструкции из тонколистового металла и изделия из стекла. Производительность эжекторных пескоструйных камер 1-3 м2/час. Потребление сжатого воздуха - от 0,2 до 1,2 м3/мин (при давлении 3,5-7 кг/см2). При обработке изделий в эжекторных камерах должны использоваться легкие абразивные материалы: (электрокорунд, карбид кремния и др.) фракцией 0,1-1,2 мм.

свою очередь позволяет деликатно обрабатывать конструкции из тонколистового металла и изделия из стекла. Производительность эжекторных пескоструйных камер 1-3 м2/час. Потребление сжатого воздуха - от 0,2 до 1,2 м3/мин (при давлении 3,5-7 кг/см2). При обработке изделий в эжекторных камерах должны использоваться легкие абразивные материалы: (электрокорунд, карбид кремния и др.) фракцией 0,1-1,2 мм.

Обитаемые камеры: Камеры обитаемые предназначены для струйной очистки и подготовки крупногабаритных металлических конструкций перед окраской и антикоррозионной защитой. Камеры называются обитаемыми, потому что во время проведения работ, операторы-пескоструйщики в защитной экипировке находятся внутри камеры. Комплекс оборудования обитаемой камеры позволяет производить очистку с высокой производительностью и экономией абразивного материала, существенно снижая затраты при производстве работ. В обитаемых камерах при подготовке поверхности, обычно в качестве абразивного материала используют стальную или чугунную дробь, из-за этого их еще называют дробеструйными камерами.

Обитаемые камеры: Камеры обитаемые предназначены для струйной очистки и подготовки крупногабаритных металлических конструкций перед окраской и антикоррозионной защитой. Камеры называются обитаемыми, потому что во время проведения работ, операторы-пескоструйщики в защитной экипировке находятся внутри камеры. Комплекс оборудования обитаемой камеры позволяет производить очистку с высокой производительностью и экономией абразивного материала, существенно снижая затраты при производстве работ. В обитаемых камерах при подготовке поверхности, обычно в качестве абразивного материала используют стальную или чугунную дробь, из-за этого их еще называют дробеструйными камерами.

Область применения пескоструйной обработки

- Абразивоструйная очистка наружной штукатурки и кирпича позволяет удалять старую краску, плесень, грибок, копоть, красящие вещества и даже граффити, создавая при этом идеальную поверхность для нанесения покрытия.

- Абразивоструйная очистка наружной штукатурки и кирпича позволяет удалять старую краску, плесень, грибок, копоть, красящие вещества и даже граффити, создавая при этом идеальную поверхность для нанесения покрытия.

- Строители очищают железобетонные панели, монолитные бетонные стены, колонны и другие конструкции из бетона для того, чтобы удалить остаточный цемент, следы строительной опалубки, выцветшие участки и обнажить бетон.

- Кроме обработки стали и каменной кладки, при помощи абразивоструйной очистки можно снять верхние слои краски с деревянных домов и лодок. Со стекловолокна с помощью данной очистки обычно удаляют верхний слой гелевого покрытия для того, чтобы сделать видимыми пузырьки воздуха.

- При абразивоструйной очистке алюминия, титана, магния и других металлов удаляют результаты коррозии, ржавчины, окалины и, в зависимости от выбранного абразива и давления, наносят профиль.

- Пескоструйная обработка продлевает срок службы покрытий до шести раз, что позволяет значительно сэкономить на капитальном и текущем ремонтах металлоконструкций.

- Новые, более мягкие виды абразива (включая пластик и пшеничный крахмал), а также специальное абразивоструйное оборудование с низким давлением используются для сухого способа удаления покрытий с современных композиционных материалов. Это позволяет очищать самолеты, вертолеты, автомобили, грузовики и лодки без использования абразивоструйной обработки, которая может нарушить структуру поверхности. Кроме того, переход на сухой способ очистки верхних слоев исключает возможность воздействия на рабочих токсических химических веществ, используемых при очистке, и исключает расходы, связанные с утилизацией опасных отходов.

материалов. Это позволяет очищать самолеты, вертолеты, автомобили, грузовики и лодки без использования абразивоструйной обработки, которая может нарушить структуру поверхности. Кроме того, переход на сухой способ очистки верхних слоев исключает возможность воздействия на рабочих токсических химических веществ, используемых при очистке, и исключает расходы, связанные с утилизацией опасных отходов.

- Обезжиривание металлических заготовок перед окраской

- Очистка арматуры электровакуумных приборов перед сборкой и откачкой баллона

- Декоративное матирование стекла

- В последнее время пескоструйная обработка часто используется для создания шероховатости поверхностей. При очистке и ремонте старых кирпичных кладок сохраняется декоративный вид, а новые деревянные поверхности при помощи воздуха и песка могут приобрести в качестве эффекта "старый", "изношенный" вид.

Степени очистки

Требования к качеству подготовки металлической поверхности перед операциями окрашивания, нанесения металлизационных покрытий устанавливает ГОСТ 9.402-2004 «Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию».

В ГОСТе выделяются четыре степени очистки поверхности черных металлов от прокатной окалины и продуктов коррозии:

- при осмотре с 6-кратным увеличением окалина и ржавчина не обнаруживаются

- при осмотре с 6-кратным увеличением окалина и ржавчина не обнаруживаются

- при осмотре невооруженным глазом не обнаруживаются прокатная окалина, ржавчина, пригар, остатки формовочной смеси и другие неметаллические слои

- не более чем на 5% поверхности имеются пятна и полосы плотно сцепленной прокатной окалины и литейная корка, видимые невооруженным глазом. На любом из участков поверхности изделия окалиной занято не более 10% площади пластины 25x25мм

- с поверхности удалены ржавчина и отслаивающаяся окалина

Этим степеням подготовки поверхности в основном соответствуют степени Sa3, Sa 2 1/2, Sa 2, Sa l, устанавливаемые международным стандартом ISO 8501-1:2007: «Подготовка стальной основы перед нанесением красок и подобных покрытий. Визуальная оценка чистоты поверхности. Степени коррозии и степени подготовки непокрытой стальной основы после полного удаления прежних покрытий».

При определении точной степени удаления ржавчины и очистки стальной поверхности перед покраской использует Международный стандарт ISO 8501-01-1988 и ISO 8504-1992. ISO 8501-01 употребляется по окалине. Это означает следующие уровни заражения ржавчиной:

- стальная поверхность в большой степени покрытая окалиной, но в незначительной степени или совсем не затронута ржавчиной.

- стальная поверхность, которая начала ржаветь и с которой окалина начала осыпаться.

- стальная поверхность, с которой окалина отвалилась и откуда она может быть удалена, но с лёгким видимым питтингом (точечная коррозия).

- стальная поверхность, с которой окалина отвалилась, но с лёгким питтингом, видимым невооружённым глазом.

Степени предварительной подготовки поверхности Стандарт ISO определяет семь степеней подготовки  поверхности. В спецификациях часто употребляются следующие стандарты: Подготовка поверхности вручную и с помощью электроинструментов: скобление, зачистка проволочными щётками, механическими щётками и шлифовка - обозначается буквами «St».

поверхности. В спецификациях часто употребляются следующие стандарты: Подготовка поверхности вручную и с помощью электроинструментов: скобление, зачистка проволочными щётками, механическими щётками и шлифовка - обозначается буквами «St».

- ISO-St1. Обработка вручную и электроинструментами: Прежде, чем начать очистку вручную или электроинструментами, толстые слои ржавчины должны быть удалены способом обрубки. Видимые загрязнения от масла, жира и грязи тоже должны быть удалены. После очистки вручную и электроинструментами, поверхность должна быть очищена от отслаивающейся краски и пыли.

- ISO-St2. Тщательная очистка вручную и электроинструментами: При поверхностном рассмотрении невооружённым взглядом, подложка должна выглядеть очищенной от видимых следов масла, жира и грязи и от плохо прилегающей окалины, ржавчины, краски и посторонних веществ.

- ISO-St3. Очень тщательная очистка вручную и электроинструментами: То же самое, что и для St2, но подложка должна быть очищена намного более тщательно, до появления металлического блеска.

- ISO-Sa. Пескоструйная очистка: Подготовка поверхности способом пескоструйной обработки обозначается буквами "Sa". Прежде, чем приступить к пескоструйной очистке, толстые слои ржавчины должны быть удалены методом обрубки. Видимые масляные, жировые загрязнения и грязь тоже должны быть устранены. После пескоструйной обработки подложка должна быть очищена от пыли и мусора.

- ISO-Sa. Пескоструйная очистка: Подготовка поверхности способом пескоструйной обработки обозначается буквами "Sa". Прежде, чем приступить к пескоструйной очистке, толстые слои ржавчины должны быть удалены методом обрубки. Видимые масляные, жировые загрязнения и грязь тоже должны быть устранены. После пескоструйной обработки подложка должна быть очищена от пыли и мусора.

- ISO-Sa1. Лёгкая пескоструйная очистка: При проверке невооружённым взглядом поверхность должна выглядеть зачищенной от видимых масляных, жировых пятен и грязи и от окалины с плохим прилеганием, ржавчины, краски и других посторонних веществ.

- ISO-Sa2. Тщательная пескоструйная очистка: При проверке невооружённым взглядом поверхность должна выглядеть зачищенной от видимых масляных, жировых пятен и грязи и от большей части окалины, ржавчины, краски и других посторонних веществ. Каждое остаточное загрязнение должно иметь плотное прилегание.

- ISO-Sa2,5. Очень тщательная пескоструйная очистка: При проверке невооружённым взглядом поверхность должна выглядеть зачищенной от видимых масляных, жировых пятен и грязи и от большей части окалины, ржавчины, краски и других посторонних веществ. Все остаточные следы заражения должны проявляться только в форме едва заметных пятен и полос.

- ISO-Sa3. Пескоструйная очистка до визуально чистой стали: При проверке невооружённым взглядом поверхность должна выглядеть зачищенной от видимых масляных, жировых пятен и грязи и от большей части окалины, ржавчины, краски и других посторонних веществ. Поверхность должна иметь однородный металлический блеск.

Гидроструйная очистка потоком воды с различным давлением (от 100 до 7500 бар)

Гидроструйная очистка, очистка водой высокого давления - это очистка водой под высоким давлением поверхностей и материалов без образования пыли. Метод гидроструйной очистки основан на воздействии струи жидкости (например, воды) с высокой кинетической энергией на обрабатываемый материал. Данный метод используется для очистки различных поверхностей (например, поверхностей технологического оборудования, корпусов судов, фасадов зданий и т. д.), при этом струя воды позволяет удалять с поверхности загрязнения любой физической природы и химического состава: ржавчину, консервационные смазки, лакокрасочные покрытия, битум, смолы, нагар, окалину, кокс, лигносульфонаты, пирофорные соединения и т. д. Для генерирования струи жидкости с высокой кинетической энергией используются насосы высокого давления (например: ПРЕУС, falch, Hammelmann, WOMA, KAMAT и др.) Давление воды, применяемое в системе, зависит от типа удаляемых загрязнений, таких как водорастворимые вещества, рыхлая ржавчина и красочные покрытия со слабым сцеплением. Если в процессе очистки использовались поверхностно-активные вещества, необходимо ополаскивание чистой, пресной водой.

Гидроструйная очистка, очистка водой высокого давления - это очистка водой под высоким давлением поверхностей и материалов без образования пыли. Метод гидроструйной очистки основан на воздействии струи жидкости (например, воды) с высокой кинетической энергией на обрабатываемый материал. Данный метод используется для очистки различных поверхностей (например, поверхностей технологического оборудования, корпусов судов, фасадов зданий и т. д.), при этом струя воды позволяет удалять с поверхности загрязнения любой физической природы и химического состава: ржавчину, консервационные смазки, лакокрасочные покрытия, битум, смолы, нагар, окалину, кокс, лигносульфонаты, пирофорные соединения и т. д. Для генерирования струи жидкости с высокой кинетической энергией используются насосы высокого давления (например: ПРЕУС, falch, Hammelmann, WOMA, KAMAT и др.) Давление воды, применяемое в системе, зависит от типа удаляемых загрязнений, таких как водорастворимые вещества, рыхлая ржавчина и красочные покрытия со слабым сцеплением. Если в процессе очистки использовались поверхностно-активные вещества, необходимо ополаскивание чистой, пресной водой.

Требования к качеству подготовки металлической поверхности перед операциями окрашивания, нанесения  металлизационных покрытий с помощью гидроструйной очистки устанавливает международный стандарт ISO 8501-4:2006 - «Подготовка стальной поверхности перед нанесением красок и относящихся к ним продуктов. Визуальная оценка чистоты поверхности. Начальное состояние поверхности, качество подготовки и степень ржавости поверхности в результате оплавления в связи с впрыскиванием водяной струи высокого давления».

металлизационных покрытий с помощью гидроструйной очистки устанавливает международный стандарт ISO 8501-4:2006 - «Подготовка стальной поверхности перед нанесением красок и относящихся к ним продуктов. Визуальная оценка чистоты поверхности. Начальное состояние поверхности, качество подготовки и степень ржавости поверхности в результате оплавления в связи с впрыскиванием водяной струи высокого давления».

В целях стандартизации операций по очистке и подготовки поверхности с помощью воды «Общество защитных покрытий» (англ. The Society for Protective Coatings, SSPC) приняло следующие четыре определения для очистки воды с использованием струйной технологии:

- Гидроструйная очистка низкого давления (LP WC), при использовании давления воды менее 34 МПа (5,000 psi) для очистки. Гидроочистка под низким давлением (до 35 МПа) позволяет удалить соли, загрязнения, шелушащуюся краску. В основном это обмыв поверхности.

- Гидроструйная очистка среднего давления (HP WC), при использовании давления воды от 34 до 70 МПа (5000 до 10000 psi) для очистки. Гидроочистка под средним давлением (35-70 МПа) позволяет удалить непрочно держащиеся краску, ржавчину, загрязнения. Но черный железный оксид (магнетит) останется. Однородная поверхность не достижима.

- Гидроструйная очистка высокого давления (HP WJ), при использовании давления воды от 70 до 170 МПа (10000 до 25000  psi) для очистки. Гидроструйная очистка под высоким давлением. (70−170 МПа) позволяет удалить большинство красок и продуктов коррозии. Магнетиты (черные окислы) и прочно держащиеся загрязнения могут остаться, хотя также поддаются удалению.

psi) для очистки. Гидроструйная очистка под высоким давлением. (70−170 МПа) позволяет удалить большинство красок и продуктов коррозии. Магнетиты (черные окислы) и прочно держащиеся загрязнения могут остаться, хотя также поддаются удалению.

- Гидроструйная очистка сверхвысокого при использовании давления воды струйными свыше 170 МПа (25 000 psi) для очистки. Гидроструйная очистка под сверхвысоким давлением (более 170 МПа) применяется для полного удаление всех загрязнений и ржавчины. Результат сравним с сухим бластингом, но на поверхности после сушки наблюдаются проблески ржавчины.

Гидроструйная обработка является эффективным, экологически чистым и универсальным методом очистки любых поверхностей. С помощью гидроструйной очистки удаляется старая краска и плесень с деревянных поверхностей, высолы и солевые отложения с бортов кораблей. При более высоком давлении гидроструйная очистка  позволяет удалить старую краску и коррозию со стали. Несмотря на высокое давление, вода никогда не сможет создать профиль при обработке стальной поверхности.

позволяет удалить старую краску и коррозию со стали. Несмотря на высокое давление, вода никогда не сможет создать профиль при обработке стальной поверхности.

Преимущества гидроструйнойочистки поверхностей в сравнении с традиционным пескоструйным способом:

- Чистота после проведённой очистки и во время работ (нет пыли и отходов пескоструя)

Недостатки применения гидроструйной очистки:

- невозможность удаления ржавчины, окалины на метале, так как снова образуетя ржавчина из за обработки водой

- перед покраской, грунтовкой и т.д. поверхность необходимо высушивать

- очистка хуже пескоструйной

Термическая пескоструйная очистка

Термический пескоструй: Суть его состоит в соединении классического агрегата «под давлением» с реактивной струей, вырабатывающейся в результате сгорания топлива, чаще всего керосина. В этом случае струю сжатого воздуха заменяет реактивная, с разгоном абразива до скорости в 300 м/с. Самым главным достоинством такого метода является высокая производительность очищающего процесса, которая в разы превосходит классический пескоструй. Термообразивная очистка является одним из способов подготовки поверхности заключающий в воздействие на очищаемую поверхность высокотемпературной сверхзвуковой струи, несущей частицы абразивного материала. Эта

Термический пескоструй: Суть его состоит в соединении классического агрегата «под давлением» с реактивной струей, вырабатывающейся в результате сгорания топлива, чаще всего керосина. В этом случае струю сжатого воздуха заменяет реактивная, с разгоном абразива до скорости в 300 м/с. Самым главным достоинством такого метода является высокая производительность очищающего процесса, которая в разы превосходит классический пескоструй. Термообразивная очистка является одним из способов подготовки поверхности заключающий в воздействие на очищаемую поверхность высокотемпературной сверхзвуковой струи, несущей частицы абразивного материала. Эта  технология из-за высокой кинетической энергии абразивных частиц позволяет производить очистку металлических поверхностей от продуктов коррозии, слоевой окалины, нагара, затвердевших и не затвердевших нефтепродуктов (битум, мазут и др.), старых многослойных лакокрасочных покрытий, штукатурки, грязи и других видов загрязнений. Поверхность после термоабразивной очистки не нуждается в обезжиривании, обеспыливании и исключается необходимость каких-либо дополнительных операций перед нанесением покрытия. Но особенно она эффиктивна там, где традиционный метод обработки малоэффективен – это очистка от многослойных лакокрасочных покрытий, масляные и битумные загрязнения, нефтепродуктов, металлизационных и полимерных покрытий. Термообразивная очистка предназначена для: — качественной очистки от всех видов загрязнений; нанесения антикоррозиционных покрытий всех видов. Все современные лакокрасочные материалы требуют обязательной пескоструйной обработки поверхности для придания ей шероховатости и снятия загрязнений. Пескоструйная обработка продлевает срок службы покрытий до шести раз, что позволяет значительно сэкономить на капитальном и текущем

технология из-за высокой кинетической энергии абразивных частиц позволяет производить очистку металлических поверхностей от продуктов коррозии, слоевой окалины, нагара, затвердевших и не затвердевших нефтепродуктов (битум, мазут и др.), старых многослойных лакокрасочных покрытий, штукатурки, грязи и других видов загрязнений. Поверхность после термоабразивной очистки не нуждается в обезжиривании, обеспыливании и исключается необходимость каких-либо дополнительных операций перед нанесением покрытия. Но особенно она эффиктивна там, где традиционный метод обработки малоэффективен – это очистка от многослойных лакокрасочных покрытий, масляные и битумные загрязнения, нефтепродуктов, металлизационных и полимерных покрытий. Термообразивная очистка предназначена для: — качественной очистки от всех видов загрязнений; нанесения антикоррозиционных покрытий всех видов. Все современные лакокрасочные материалы требуют обязательной пескоструйной обработки поверхности для придания ей шероховатости и снятия загрязнений. Пескоструйная обработка продлевает срок службы покрытий до шести раз, что позволяет значительно сэкономить на капитальном и текущем  ремонтах металлоконструкций.

ремонтах металлоконструкций.

Преимущества термообразивного метода очистки поверхностей в сравнении с традиционным пескоструйным способом:

- производительность выше

- производительность выше

- экономия абразива

- высокое качество очистки Sa по ISO 8581 шероховатость Rz 30-60

- очистка сложных загрязнений и покрытий

Недостатки применения термоструйной (термообразивной) очистки:

- невозможность применения в огнеопасных помещениях

- невозможность обрабатывать изделия из тонкого металла (1-2 мм), металл может «увести»

- наличие значительных шумовых эффектов

- постоянный контроль за топливопроводами и соединителями, в противном случае возможна утечка, которая приведет к возгоранию

Мягкий бластинг

Мягкий бластинг: Специальный аппарат (бластер) формирует струи сжатого воздуха. Мягкий реагент под высоким давлением попадает на очищаемую поверхность. При соприкосновении частиц реагента с твердой поверхностью создается микровзрыв, устраняющий загрязнения. Именно таким образом происходит механическое очищение поверхностей. Данная технология многим напоминает пескоструйную очистку. Однако разница между ними колоссальная. Очищение пескоструем часто повреждает поверхность, оставляя царапины и сколы. Мягкий бластинг подразумевает использование мягкого реагента, частицы которого отскакивают от поверхности, не нанося повреждений. Для качественного проведения очистки необходимо рассчитать точное количество используемого реагента и величину подаваемого давления сжатого воздуха. Перед началом работы в обязательном порядке определяют тип поверхности, степень и вид загрязнения. Правильно проведенная подготовка позволит провести

Мягкий бластинг: Специальный аппарат (бластер) формирует струи сжатого воздуха. Мягкий реагент под высоким давлением попадает на очищаемую поверхность. При соприкосновении частиц реагента с твердой поверхностью создается микровзрыв, устраняющий загрязнения. Именно таким образом происходит механическое очищение поверхностей. Данная технология многим напоминает пескоструйную очистку. Однако разница между ними колоссальная. Очищение пескоструем часто повреждает поверхность, оставляя царапины и сколы. Мягкий бластинг подразумевает использование мягкого реагента, частицы которого отскакивают от поверхности, не нанося повреждений. Для качественного проведения очистки необходимо рассчитать точное количество используемого реагента и величину подаваемого давления сжатого воздуха. Перед началом работы в обязательном порядке определяют тип поверхности, степень и вид загрязнения. Правильно проведенная подготовка позволит провести  технологию мягкий бластинг наиболее эффективно.

технологию мягкий бластинг наиболее эффективно.

Сферы применения

С помощью сода бластинга легко удаляются разные загрязнения. Благодаря низкой абразивности реагентов и деликатному воздействию, мягкий бластинг может использоваться в самых различных сферах:

- Автосервисы: Главное преднозначение мягкого бластинга это автосервисы. Где он идеальн для удаления ржавчины с кузовных деталей автомобилей, обезжиревания и подготовки поверхности.

- Уборка любых помещений после пожара. Сажа и копоть полностью убираются как с дерева, так и с бетона и металла. Мягкий бластинг помогает подготовить поверхности к реставрации. Кроме того, устраняются и неприятные запахи от продуктов горения.

- Строительство: Мягкий бластинг готовит поверхности под окраску, эффективно справляется с уничтожением граффити. В архитектуре эта технология применяется для деликатной очистки памятников, фасадов исторических зданий, очистке фонтанов.

- Промышленность: Технология сода бластинг отлично справляется с очисткой станков и оборудования. Достигается стопроцентное обезжиривание поверхностей, что так важно, например, для пищевой промышленности или для автомобилестроения.

- Промышленность: Технология сода бластинг отлично справляется с очисткой станков и оборудования. Достигается стопроцентное обезжиривание поверхностей, что так важно, например, для пищевой промышленности или для автомобилестроения.

- Обслуживание судов и яхт. Мягкий бластинг помогает эффективно  очистить днище судна, подготовить корпус к покраске, а также мобильно очистить рабочие детали без их снятия.

очистить днище судна, подготовить корпус к покраске, а также мобильно очистить рабочие детали без их снятия.

Преимущества мягкого бластинга перед традиционным пескоструйным способом:

- Технология абсолютно безопасна с точки зрения экологии и воздействия на человека

- Нет повреждения поверхности

Недостатки применения мягкого бластига

- дороговизна работ

- очистка хуже чем у пескоструя

Криобластинг (криогенный бластинг)

К риобластинг: Наиболее современным и инновационным методом очистки поверхностей является очистка сухим льдом (криогенный бластинг). Основа данной методики - процесс подачи сухого льда на большой скорости к очищаемой поверхности. Разгон частичек сухого льда осуществляется при помощи сжатого воздуха. Поскольку лёд подходит к очищаемой поверхности со скоростью, близкой к скорости звука, соударение льда с поверхностью вызывает отрыв от поверхности различных загрязнений и очищение поверхности. Во многом технология криогенного бластинга сходна с обычной пескоструйной очисткой, отличием является её чистота и экологичность, а также так называемый термический эффект. Сухой лёд благодаря своей структуре не повреждает очищаемую поверхность, поэтому его можно использовать для очистки тех материалов и в таких условиях, в которых пескоструйная очистка невозможна. Кроме того, криобластинг более эффективен, чем пескоструй, из-за того, что сухой лёд имеет значительно меньшую температуру, чем очищаемая поверхность, вследствие чего загрязнения на поверхности мгновенно замораживаются и легче отходят от

риобластинг: Наиболее современным и инновационным методом очистки поверхностей является очистка сухим льдом (криогенный бластинг). Основа данной методики - процесс подачи сухого льда на большой скорости к очищаемой поверхности. Разгон частичек сухого льда осуществляется при помощи сжатого воздуха. Поскольку лёд подходит к очищаемой поверхности со скоростью, близкой к скорости звука, соударение льда с поверхностью вызывает отрыв от поверхности различных загрязнений и очищение поверхности. Во многом технология криогенного бластинга сходна с обычной пескоструйной очисткой, отличием является её чистота и экологичность, а также так называемый термический эффект. Сухой лёд благодаря своей структуре не повреждает очищаемую поверхность, поэтому его можно использовать для очистки тех материалов и в таких условиях, в которых пескоструйная очистка невозможна. Кроме того, криобластинг более эффективен, чем пескоструй, из-за того, что сухой лёд имеет значительно меньшую температуру, чем очищаемая поверхность, вследствие чего загрязнения на поверхности мгновенно замораживаются и легче отходят от  очищаемого материала. Сам же лёд мгновенно нагревается и испаряется, из-за чего происходят микровзрывы на поверхности обрабатываемого материала, которые разрушают поверхностные загрязнения. Большим преимуществом криогенного бластинга является то, что сухой лёд полностью испаряется после проведения очистки. Таким образом, отходами данной технологии очистки являются только загрязнения, сошедшие с очищаемой поверхности. Немаловажным достоинством является полное отсутствие влаги, в отличие от водяного пескоструя. Данный метод сочетает в себе финансовые выгод, вследствие выросшей в 2-4 раза скорости очистки с полной экологической безопасностью, ведь в процессе очистки не используются никакие химические составы, синтетические моющие средства и не образуется абразивная пыль, процесс полностью взрыво- и пожаробезопасен. После обработки абразивное средство - сухой лёд - просто испаряется в атмосферу, а загрязнения, удалённые с поверхности, собираются и уничтожаются.

очищаемого материала. Сам же лёд мгновенно нагревается и испаряется, из-за чего происходят микровзрывы на поверхности обрабатываемого материала, которые разрушают поверхностные загрязнения. Большим преимуществом криогенного бластинга является то, что сухой лёд полностью испаряется после проведения очистки. Таким образом, отходами данной технологии очистки являются только загрязнения, сошедшие с очищаемой поверхности. Немаловажным достоинством является полное отсутствие влаги, в отличие от водяного пескоструя. Данный метод сочетает в себе финансовые выгод, вследствие выросшей в 2-4 раза скорости очистки с полной экологической безопасностью, ведь в процессе очистки не используются никакие химические составы, синтетические моющие средства и не образуется абразивная пыль, процесс полностью взрыво- и пожаробезопасен. После обработки абразивное средство - сухой лёд - просто испаряется в атмосферу, а загрязнения, удалённые с поверхности, собираются и уничтожаются.

Абразивный материал, использующийся при очистке сухим льдом - обыкновенный диоксид углерода, находящийся в твёрдом состоянии при температуре около 80 градусов ниже нуля. В обычном состоянии диоксид углерода - безвредный, бесцветный газ, без вкуса и запаха, абсолютно безопасный для  человека. В пищевой промышленности диоксид углерода используется, например, в качестве добавки в прохладительные напитки, а также как средство поддержания пониженной температуры для хранения продуктов. Способ производства сухого льда прост - жидкий диоксид углерода подают из цистерны в специальную установку - гранулятор, где при помощи клапана понижается давление и диоксид углерода переходит в твёрдое состояние. Для целей криогенного бластинга сухой лёд также нуждается в прессовании. Путём продавливания твёрдого диоксида углерода через матрицу получают высокоплотные, твёрдые гранулы сухого льда диаметром около 2-3 мм. Полученный материал для очистки сухим льдом может хранится до семи суток в изотермических контейнерах.

человека. В пищевой промышленности диоксид углерода используется, например, в качестве добавки в прохладительные напитки, а также как средство поддержания пониженной температуры для хранения продуктов. Способ производства сухого льда прост - жидкий диоксид углерода подают из цистерны в специальную установку - гранулятор, где при помощи клапана понижается давление и диоксид углерода переходит в твёрдое состояние. Для целей криогенного бластинга сухой лёд также нуждается в прессовании. Путём продавливания твёрдого диоксида углерода через матрицу получают высокоплотные, твёрдые гранулы сухого льда диаметром около 2-3 мм. Полученный материал для очистки сухим льдом может хранится до семи суток в изотермических контейнерах.

Рассмотрим более подробно процесс очистки. Запас сухого льда загружается в бункер очистной установки. Затем через отвод гранулы постепенно засасываются в криогенный пистолет, получают ускорение до 300 м/с и через точные насадки распыляются на очищаемую поверхность.

Преимущества криобластига в сравнении с традиционным пескоструйным способом:

способом:

Криогенный бластинг находит применение в самых различных областях, в которых применение пескоструя невозможно - пищевой промышленности, литейном производстве, полиграфии, кроме того, очистка сухим льдом применяется и в других областях - очистке фасадов, корпусов судов, металлоконструкций различного назначения, железнодорожного транспорта, энергоустановок и энергооборудования, систем вентиляции и много другого. Такая технология способна удалять практически любые виды загрязнений - ржавчину, нагар, нефтепродукты, грязь, краску, лаки, клей, сажу, смолу, тяжелые металлы, токсичные составы. Ключевые преимущества технологии - отсутствие вторичных отходов, сухость, экологическая, взрыво- и пожаробезопасность.

Недостатки применения криобластига

- дороговизна работ

- очистка хуже чем у пескоструя

Форма входа

Подписка на новости компании

Комментарии

RSS лента комментариев этой записи