Путь на сайте

- Подробности

- Просмотров: 27661

История алмазной резки

В любом процессе строительства, отвечающем передовым современным технологиям, используются высокотехнологичные инструменты. Специализированное оборудование позволяет решать различные технические и инженерные задачи. Наиболее значительный прорыв в области совершенствования строительных инструментов был сделан в сфере средств для обработки железобетона, бетона и других строительных материалов. В середине XX века на строительных площадках европейских стран начали использовать передовую технику – алмазный инструмент для резки, способную эффективно и быстро решать самые сложные задачи в обработке различных поверхностей. Алмазный инструмент получил широкое применение после того, как была разработана промышленная технология производства синтетических алмазов. В декабре 1954 г. американская фирма «Дженерал электрик» сообщила, что сотрудники этой фирмы Холл, Банди и другие получили искусственные алмазы в виде мелких

В любом процессе строительства, отвечающем передовым современным технологиям, используются высокотехнологичные инструменты. Специализированное оборудование позволяет решать различные технические и инженерные задачи. Наиболее значительный прорыв в области совершенствования строительных инструментов был сделан в сфере средств для обработки железобетона, бетона и других строительных материалов. В середине XX века на строительных площадках европейских стран начали использовать передовую технику – алмазный инструмент для резки, способную эффективно и быстро решать самые сложные задачи в обработке различных поверхностей. Алмазный инструмент получил широкое применение после того, как была разработана промышленная технология производства синтетических алмазов. В декабре 1954 г. американская фирма «Дженерал электрик» сообщила, что сотрудники этой фирмы Холл, Банди и другие получили искусственные алмазы в виде мелких  треугольных пластин. Процесс синтеза вели под давлением порядка 100 тысяч атмосфер и при температуре 2600°С. Катализатором был тантал, а если говорить точнее, то алмаз из графита получали на тонкой пленке карбида тантала, образовывавшейся в ходе алмазного синтеза. С тех пор, с середины 50-х годов XX века, успешные работы по промышленному синтезу алмазов ведутся в ряде стран. В нашей стране эту работу возглавили В.Н. Бакуль и академик Л.Ф. Верещагин.

треугольных пластин. Процесс синтеза вели под давлением порядка 100 тысяч атмосфер и при температуре 2600°С. Катализатором был тантал, а если говорить точнее, то алмаз из графита получали на тонкой пленке карбида тантала, образовывавшейся в ходе алмазного синтеза. С тех пор, с середины 50-х годов XX века, успешные работы по промышленному синтезу алмазов ведутся в ряде стран. В нашей стране эту работу возглавили В.Н. Бакуль и академик Л.Ф. Верещагин.

Появившись в начале 60 годов в Европе, техника алмазной резки первоначально использовалась в странах Запада. Алмазный инструмент получил широкое распространение благодаря уникальным свойствам алмазов, закрепленных на его поверхности. Закрепление алмазов может осуществляться гальваническим способом, спеканием и прессованием. Материал, посредством которого алмазы закрепляются на поверхности режущего инструмента, называется связкой. Тип алмазов, их концентрация и свойства связки определяют ресурс и производительность инструмента. Повсеместное внедрение железобетона, как популярного строительного материала обусловило необходимость внедрения экологически чистой и безопасной технологии устройства отверстий и проемов. До недавнего времени устройство проема было связано с нестерпимым шумом т.к. пробивка проема предполагала использование перфораторов и отбойных молотков, с применением алмазного инструмента задача по устройству и прорезке проемов сильно упростилась. Алмазная резка стала неотъемлемой частью любого строительства или ремонта. Основная опасность для человека при пробивке проемов (традиционными отбойными технологиями) - возникновение бетонной пыли, вызывающей у людей силикоз. Также при использовании отбойных молотков возникают вибрации, опасные для целостной  структуры железобетона, в особенности при монолитном строительстве. Уровень шума также превышает все допустимые для здоровья человека нормы. Все эти моменты вынуждали прибегать к использованию нового оборудования. Оно должно было отличаться безопасностью и высокой эффективностью. Преодолеть твердость обрабатываемых материалов, таких как кирпич, железобетон, бетон, камень, было под силу только лишь алмазу. Именно так появились алмазный канат и алмазные диски. Для того чтобы алмазный инструмент можно было изготовить, использовались натуральные технические алмазы. Алмаз - самое твердое из всех природных веществ. По шкале Мооса его относительная твердость равна 10, в 1000 раз превышает твердость кварца и в 150 раз - корунда. Максимальная твердость на гранях октаэдра, минимальная на гранях куба. Плотность чистого алмаза составляет 3,511 г/см . На воздухе алмаз сгорает при температуре 850°С с образованием двуокиси углерода, в вакууме - при температуре свыше 1500°С переходит в графит. В девяностые годы новая технология алмазной резки начала завоевывать и российский рынок.

структуры железобетона, в особенности при монолитном строительстве. Уровень шума также превышает все допустимые для здоровья человека нормы. Все эти моменты вынуждали прибегать к использованию нового оборудования. Оно должно было отличаться безопасностью и высокой эффективностью. Преодолеть твердость обрабатываемых материалов, таких как кирпич, железобетон, бетон, камень, было под силу только лишь алмазу. Именно так появились алмазный канат и алмазные диски. Для того чтобы алмазный инструмент можно было изготовить, использовались натуральные технические алмазы. Алмаз - самое твердое из всех природных веществ. По шкале Мооса его относительная твердость равна 10, в 1000 раз превышает твердость кварца и в 150 раз - корунда. Максимальная твердость на гранях октаэдра, минимальная на гранях куба. Плотность чистого алмаза составляет 3,511 г/см . На воздухе алмаз сгорает при температуре 850°С с образованием двуокиси углерода, в вакууме - при температуре свыше 1500°С переходит в графит. В девяностые годы новая технология алмазной резки начала завоевывать и российский рынок.

Технология алмазной резки

Алмазная резка - технологический процесс образования технологических отверстий и проёмов различных форм в  строительных конструкциях (бетон, железобетон, кирпич, камень, металл и др.) с применением алмазного инструмента. Алмазные насадки это диски, канаты, коронки, цепи с алмазными сегментами и т.д. Это один из способов применяемых в строительстве для получения сквозных отверстий в различных материалах. Она применятся для прорезки и демонтажа различных частей здания, без использования вибрационного и ударного инструмента. Резка может быть произведена в таких материалов как – бетон, железобетон, кирпич в том числе и декоративный, гранит, асфальт, и в любых аналогичных материалах. Технологический смысл этой методики состоит в сильном механическом воздействии на разного рода конструкции с целью появления отверстий. Резка бетона обычно происходит, как в ручном так и в машинном режиме. Кроме того, по методу охлаждения инструмента выделяют алмазную резку с использованием воды и

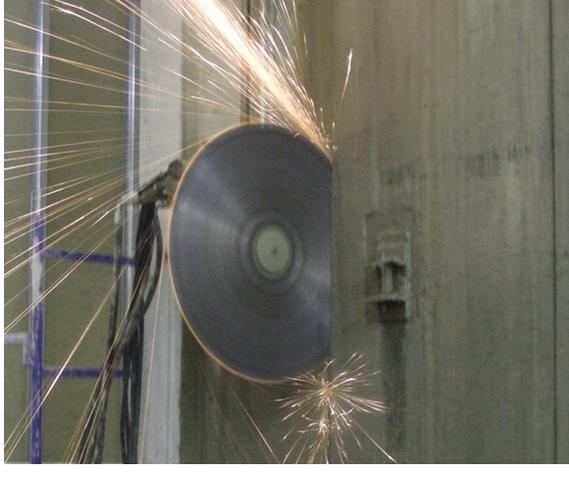

строительных конструкциях (бетон, железобетон, кирпич, камень, металл и др.) с применением алмазного инструмента. Алмазные насадки это диски, канаты, коронки, цепи с алмазными сегментами и т.д. Это один из способов применяемых в строительстве для получения сквозных отверстий в различных материалах. Она применятся для прорезки и демонтажа различных частей здания, без использования вибрационного и ударного инструмента. Резка может быть произведена в таких материалов как – бетон, железобетон, кирпич в том числе и декоративный, гранит, асфальт, и в любых аналогичных материалах. Технологический смысл этой методики состоит в сильном механическом воздействии на разного рода конструкции с целью появления отверстий. Резка бетона обычно происходит, как в ручном так и в машинном режиме. Кроме того, по методу охлаждения инструмента выделяют алмазную резку с использованием воды и  сухую. В последнем случае есть большой плюс (нет необходимости искать воду), но есть и значительные минусы - больший износ оборудования и наличие пыли. Именно поэтому сухой способ не рекомендован в закрытых помещениях. На сегодняшний день алмазная резка бетона и железобетона в большинстве случаев производится с привлечением различных гидравлических устройств, особенно для создания проемов и отверстий на поверхностях, находящихся под уклоном. Стенорезная машина, электрическая установка и другое оборудование оснащено специальными креплениями, благодаря которым они надежно устанавливаются на горизонтальных и наклонных поверхностях. Чаще всего резка бетона становится наиболее востребованной, когда происходит монтаж или демонтаж разного рода конструкций, перепланировка помещений, создание дополнительных проёмов для окон и дверей. Стоит заметить, что в ходе алмазной резки железобетона и бетона чаще всего применяется дисковый швонарезчик, как наиболее эффективный инструмент. Основной расходный материал в алмазных инструментах - это диски, канаты или кольца со специальным напылением. При их использовании не возникает негативных моментов, которые имеют место при использовании оборудования для решения подобных задач.

сухую. В последнем случае есть большой плюс (нет необходимости искать воду), но есть и значительные минусы - больший износ оборудования и наличие пыли. Именно поэтому сухой способ не рекомендован в закрытых помещениях. На сегодняшний день алмазная резка бетона и железобетона в большинстве случаев производится с привлечением различных гидравлических устройств, особенно для создания проемов и отверстий на поверхностях, находящихся под уклоном. Стенорезная машина, электрическая установка и другое оборудование оснащено специальными креплениями, благодаря которым они надежно устанавливаются на горизонтальных и наклонных поверхностях. Чаще всего резка бетона становится наиболее востребованной, когда происходит монтаж или демонтаж разного рода конструкций, перепланировка помещений, создание дополнительных проёмов для окон и дверей. Стоит заметить, что в ходе алмазной резки железобетона и бетона чаще всего применяется дисковый швонарезчик, как наиболее эффективный инструмент. Основной расходный материал в алмазных инструментах - это диски, канаты или кольца со специальным напылением. При их использовании не возникает негативных моментов, которые имеют место при использовании оборудования для решения подобных задач.

Область применения

Алмазная резка применяется в строительстве для изготовления технологических отверстий при прокладке различных видов коммуникаций, устройстве дверных и оконных проемов, демонтаже части зданий или полной разборке зданий. Широко применяется при изготовлении ниш в кирпичных и бетонных стенах, при резке проемов в капитальных стенах и перекрытиях.

Алмазная резка наиболее целесообразна при проведении таких видов работ, как:

- сверление и резка бетона и железобетона.

- сверление и резка бетона и железобетона.

- создание отверстий и проемов в панелях и перекрытиях.

- прорезание ниш, предназначенных для установки сейфа или мебели.

- демонтаж и монтаж конструкций из разных материалов.

- исправление недочетов строительных работ.

- резка ригелей, фасадов или фундаментов.

- резка наклонных поверхностей.

- резка на любой высоте, в том числе и вплотную к полу.

Шесть этапов алмазной резки проема в бетоне:

- Разметка.

- Засверливание контрольного отверстия по углам проема.

- Алмазная резка бетона по периметру с одной стороны на сегменты.

- Алмазная резка бетона с другой стороны на сегменты.

- Вырезанные сегменты аккуратно опускается на амортизаторы, а затем выносятся в мусорный контейнер.

- Проем усиливается металлом в соответствии с проектом.

Техника для алмазной резки

Технология алмазной резки подразумевает применение специального оборудования с подведенным водяным охлаждением позволяющие резать до:

Резка глубиной до 170мм (с одной стороны):

- Бензорезы: Дисковые и цепные.

- Пневматические, гидровлические и электрические дисковые пилы.

- Пневматические, гидровлические и электрические дисковые пилы.

- Угловая шлифовальная машина (ручной инструмент).

- Штраборез.

Резка глубиной до 1750мм (с одной стороны), диметр диска может достигать 2500 мм:

- Стенорезные машины (гидравлические и электрические).

- Нарезчики швов (швонарезчики, машины канатной резки, настольные пилы, и специальный инструмент).

Ручные резчики: Электрический ручной резчик применяется для алмазной резки бетона в закрытых помещениях без  возможности проветривания. С помощью электрического резчика возможна резка проемов без пыли с

возможности проветривания. С помощью электрического резчика возможна резка проемов без пыли с  применением пылеотсоса или с применением воды на контакте реза. Максимальная глубина реза электрическими резчиками – 125 мм с одной стороны и 250 мм при доступе с двух сторон. Данный инструмент идеален для резки проемов в жилых помещениях, где нет возможности выполнять работы бензорезом из-за выделения выхлопных газов при его работе.

применением пылеотсоса или с применением воды на контакте реза. Максимальная глубина реза электрическими резчиками – 125 мм с одной стороны и 250 мм при доступе с двух сторон. Данный инструмент идеален для резки проемов в жилых помещениях, где нет возможности выполнять работы бензорезом из-за выделения выхлопных газов при его работе.

Бензорез: Применяется для алмазной резки дисками диаметром до 400 мм на открытом воздухе и в интенсивно проветриваемых помещениях. Максимальная глубина резки проемов алмазными дисками с использованием бензореза – 150 мм с одной стороны или 300 мм при доступе с двух сторон. Резка бензорезом производится с подачей воды.

Ручная пила с алмазной цепью: Применяется для резки бетона на глубину до 500 мм. На сегодняшний день, ввиду  трудоемкости выполнения работ цепной алмазной пилой, данный вид инструмента применяется достаточно редко.

трудоемкости выполнения работ цепной алмазной пилой, данный вид инструмента применяется достаточно редко.

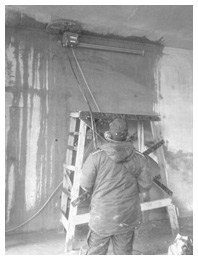

Стенорезные машины: Электрические и гидравлические дисковые стенорезные машины (стационарные); применяются, когда необходима алмазная резка бетона на значительную глубину – до 1500мм и более. Обладают большей эффективностью, чем ручные резчики, однако, требуют больших ресурсов. Алмазная резка стенорезными машинами проводится обязательно с обильной подачи воды на контакт реза. Наличие проточной воды на объекте необходимое условие.

Стенорезные машины: Электрические и гидравлические дисковые стенорезные машины (стационарные); применяются, когда необходима алмазная резка бетона на значительную глубину – до 1500мм и более. Обладают большей эффективностью, чем ручные резчики, однако, требуют больших ресурсов. Алмазная резка стенорезными машинами проводится обязательно с обильной подачи воды на контакт реза. Наличие проточной воды на объекте необходимое условие.

Канатные машины: Канатная резка бетона применяется для резки значительных массивов бетона, железобетона и др. твердых материалов. Площадь реза канатной машиной может достигать 10 кв.м. Для работы машины канатной резки необходим источник проточной воды и трехфазная электросеть с напряжением 380В. Особенность резки алмазным канатом - возможность проводить работы по резке под водой.

бетона, железобетона и др. твердых материалов. Площадь реза канатной машиной может достигать 10 кв.м. Для работы машины канатной резки необходим источник проточной воды и трехфазная электросеть с напряжением 380В. Особенность резки алмазным канатом - возможность проводить работы по резке под водой.

Швонарезчики (нарезчики швов в бетоне, асфальте и т.д.): Применяются для алмазной резки перекрытий, резки асфальта и других работ по резке на горизонтальных поверхностях. Алмазная резка швонарезчиком может выполняться с минимальным отступом от существующих строительных конструкций (стен, колонн и т.д.) Глубина реза определяется моделью и достигает величины 620 мм.

Швонарезчики (нарезчики швов в бетоне, асфальте и т.д.): Применяются для алмазной резки перекрытий, резки асфальта и других работ по резке на горизонтальных поверхностях. Алмазная резка швонарезчиком может выполняться с минимальным отступом от существующих строительных конструкций (стен, колонн и т.д.) Глубина реза определяется моделью и достигает величины 620 мм.

Электроинструмент: Доступный всем алмазный инструмент. Можно использовать в повседневной жизни. Он недорог, есть в любом строительном магазине. Применяется для мелких работ и домашнего использования. К нему относятся угловые шлифмашины - "болгарки", штраборезы и т.д.

Алмазное сверление отверстий в бетоне

Алмазное бурение (алмазное сверление бетона): Технологический процесс образования цилиндрического отверстия в строительном материале (бетон, железобетон,  кирпич, камень и др.) с применением алмазного инструмента. Другим видом применения алмазного инструмента, является алмазное сверление бетона. Отверстия в бетоне получаемые с помощью данной технологии отличаются непревзойденным качеством, с заданными характеристиками. Алмазное сверление, как и алмазная резка, способно получить идеально ровный край в любом твердом материале кроме дерева. Одним из положительных моментов алмазного сверления является полное отсутствие вибрации. Сверление бетона и железобетона алмазными коронками гарантирует отсутствие трещин и сколов в материале, что особенно важно при работе с фундаментом здания. Продухи в цоколе и фундаменте здания рекомендуем сверлить только алмазными коронками. Сверление армированного бетона возможно диаметрами от 20 до 400 миллиметров, на глубину до 3 метров. Возможно также получение квадратных отверстий различных размеров, методом контурного алмазного сверления. Алмазное сверление на сегодняшний день является одним из ключевых направлений применяемых в алмазных

кирпич, камень и др.) с применением алмазного инструмента. Другим видом применения алмазного инструмента, является алмазное сверление бетона. Отверстия в бетоне получаемые с помощью данной технологии отличаются непревзойденным качеством, с заданными характеристиками. Алмазное сверление, как и алмазная резка, способно получить идеально ровный край в любом твердом материале кроме дерева. Одним из положительных моментов алмазного сверления является полное отсутствие вибрации. Сверление бетона и железобетона алмазными коронками гарантирует отсутствие трещин и сколов в материале, что особенно важно при работе с фундаментом здания. Продухи в цоколе и фундаменте здания рекомендуем сверлить только алмазными коронками. Сверление армированного бетона возможно диаметрами от 20 до 400 миллиметров, на глубину до 3 метров. Возможно также получение квадратных отверстий различных размеров, методом контурного алмазного сверления. Алмазное сверление на сегодняшний день является одним из ключевых направлений применяемых в алмазных  технологиях для получения идеально ровного отверстия в бетоне. В современных условиях найти, либо заменить его другими методами просто невозможно. Применение технологий алмазного сверления и бурения можно наблюдать повсюду - начиная от глобальных строительных и дорожных проектов при сверление бетона и асфальта, и заканчивая сверлением отверстий алмазной коронкой в бытовых условиях при ремонте квартиры.

технологиях для получения идеально ровного отверстия в бетоне. В современных условиях найти, либо заменить его другими методами просто невозможно. Применение технологий алмазного сверления и бурения можно наблюдать повсюду - начиная от глобальных строительных и дорожных проектов при сверление бетона и асфальта, и заканчивая сверлением отверстий алмазной коронкой в бытовых условиях при ремонте квартиры.

Алмазное бурение (сверление) применяется в строительстве для изготовления технологических отверстий при прокладке различных видов коммуникаций:

- систем водоснабжения, отопления, вентиляции, кондиционирования; канализационных и стоковых магистралей.

- электрических сетей, волоконно-оптических каналов передачи данных.

- взятия проб бетона в монолитных конструкциях; образцов в скальных породах.

- технология алмазного бурения (сверления) широко применяется при изготовлении ниш в кирпичных и бетонных стенах, при резке проемов в капитальных стенах и перекрытиях.

Техника алмазного бурения

Технология алмазного бурения подразумевает применение специального оборудования:

Технология алмазного бурения подразумевает применение специального оборудования:

- установки алмазного бурения

- алмазной коронки (колонкового бура)

Гидравлические установки алмазного бурения предназначены для сверления отверстий больших диаметров и работают от гидравлических насосов для этих установок. Стоимость таких установок гараздо выше электрических установок алмазного бурения и требует специального обучения оператора алмазного бурения.

Преимущества алмазной резки и сверления:

- Быстрота резки: Повышенный скоростной режим. Так, средняя скорость резки дверного проема 90х210 в армированном бетоне, составит в среднем 120 минут. А в не армированных материалах, таких как кирпич, бетон, бут изготовление дверного проема 90х210 займет около 40 минут.

резки дверного проема 90х210 в армированном бетоне, составит в среднем 120 минут. А в не армированных материалах, таких как кирпич, бетон, бут изготовление дверного проема 90х210 займет около 40 минут.

- Точность резки: Идеально точный рез и отверстие.

- Чистота: Алмазная резка - влажная технология, при которой на режущий диск непрерывно подается вода. Это позволяет избежать излишней пыли при изготовлении проемов.

- Отсутствие вибрации и шума: Не так, шумно по сравнению с перфораторами, отбойными молотками и т.д.

- Отсутствие ударных воздействий на конструкцию.

Различия между проёмами сделанными перфоратором и алмазной резкой

Проёмы сделанные по технологии алмазной резки

Проёмы сделанные перфоратором

Форма входа

Подписка на новости компании